正反視覺檢測設備如何實現雙面同步檢測?核心技術原理解析

在現代工業自動化生產中,僅檢測產品單一平面已無法滿足高質量控制需求。正反視覺檢測設備通過對產品上下表面進行同步檢測,實現了質量管控的全面覆蓋。那么,這種高效的雙面同步檢測是如何實現的?其背后的核心技術原理值得深入探討。

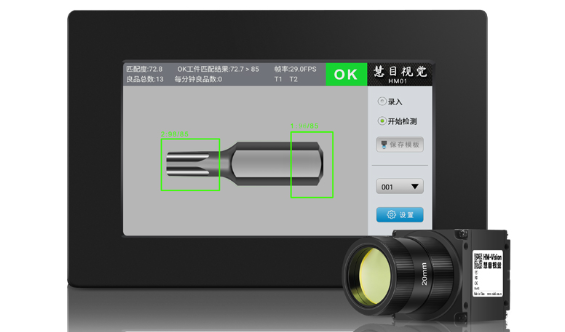

精準協同的硬件架構

實現雙面同步檢測的基礎是精心設計的硬件系統。設備通常在傳輸軌道的上方和下方各配置一套高性能工業相機,配合專用光源系統。這些相機并非簡單地交替工作,而是通過精確的同步觸發機制,在同一瞬間捕捉產品正反兩面的圖像。這種同步性至關重要,它確保了即使產品在快速移動中,正反圖像也是在同一位置狀態采集的,為后續的精確比對分析奠定了堅實基礎。

智能化的圖像處理技術

采集到的雙面圖像數據將進入核心處理階段。先進的圖像算法首先會對正反兩面的圖像進行精準配準和定位,即使存在微小的位置偏差,系統也能自動校正。隨后,系統將根據預設的檢測標準,同步對雙面圖像進行缺陷識別、尺寸測量、字符讀取等分析工作。值得一提的是,現代正反視覺檢測設備還具備關聯分析能力,能夠判斷正反兩面的缺陷是否存在關聯性,這對于追溯質量問題根源具有重要價值。

高效穩定的傳輸與控制系統

為了保證雙面檢測的同步精度,設備采用了精密的傳送與定位系統。當產品進入檢測區域時,傳感器會精確感知其位置,并同步觸發上下相機的圖像采集。整個過程中,產品的輸送速度、相機拍攝頻率與數據處理節奏需要保持高度協調,任何環節的延遲都會影響檢測結果的準確性。這要求設備具備強大的實時控制能力和高效的數據傳輸帶寬。

突破性的效率提升

與傳統單面檢測設備需要兩次操作不同,正反視覺檢測設備的核心優勢在于將兩次檢測合并為一次完成。這種工作模式使檢測效率提升了一倍以上,同時避免了產品在檢測工位間的搬運和重復定位可能造成的二次損傷。對于需要全檢的生產線而言,這種效率提升意味著產能的顯著增長和人力成本的大幅降低。

正反視覺檢測設備通過硬件協同、智能算法和精密控制的深度融合,成功解決了雙面同步檢測的技術難題。這種技術不僅提升了檢測效率,更重要的是實現了產品質量的全面把控,為現代制造業的智能化升級提供了可靠的技術支持。隨著工業自動化程度的不斷提高,正反視覺檢測技術將在更多領域展現其價值,成為高質量制造體系中不可或缺的關鍵環節。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號