超高頻感應加熱設備的核心技術解析與工業應用

感應加熱設備作為現代工業熱處理領域的核心裝備,憑借其高效、精準、無接觸的加熱特性,在金屬加工、汽車制造、航空航天等領域得到廣泛應用。其技術原理基于電磁感應定律,通過交變電流在感應線圈中產生高頻磁場,使金屬工件內部產生渦流并發熱,從而實現快速升溫和均勻加熱。本文將從核心技術、設備構成及工業場景適配性角度展開深度解析。

核心技術:電磁感應與頻率適配的協同作用

感應加熱設備的技術核心在于對電磁場與材料特性的精準控制。首先,交變電流通過感應線圈產生交變磁場,磁場穿透工件表層時,金屬內部因電阻效應產生焦耳熱,實現材料自身發熱。這一過程避免了傳統加熱方式的熱傳導損耗,使能效提升40%以上。

頻率選擇是另一關鍵技術參數。低頻(<1kHz)適用于深層透熱,如大型鍛件整體加熱;中頻(1kHz-10kHz)常用于金屬熔煉與熱處理;高頻(>10kHz)則聚焦于表面淬火、焊接等精細加工。現代設備通過IGBT逆變技術實現頻率自動調節,匹配不同工件厚度與材質,例如新能源汽車電池托盤焊接需采用超高頻(20kHz以上)設備以確保熱影響區最小化。

設備構成:模塊化設計賦能多場景適配

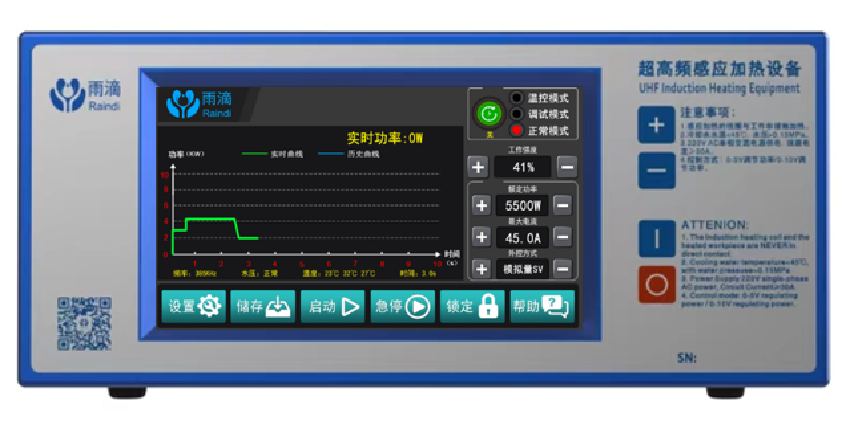

一套完整的感應加熱設備包含四大核心模塊:主功率系統(逆變器、整流器)、感應線圈、溫度控制系統及冷卻裝置。主功率系統決定設備輸出效率,采用SiC MOSFET等新型半導體材料可顯著降低能耗;線圈設計需結合工件形狀定制,例如環形線圈適用于軸類零件,平板線圈則適配板材加熱。

智能化控制系統通過PID算法實時監測溫度,并與PLC聯動實現加熱曲線編程。例如,在汽車零部件熱處理中,系統可自動調整功率輸出,確保齒輪表面硬度±1HRC的精度誤差。此外,水冷系統采用閉環循環設計,有效解決高功率運行時的散熱問題,設備連續工作穩定性提升30%。

工業應用:從傳統制造到新興領域的延伸

感應加熱設備的工業價值體現在其跨行業適配性上。在金屬加工領域,設備可完成淬火、退火、熔煉等全流程工藝,例如不銹鋼管件在線退火線可實現每分鐘30米的高速處理;汽車制造中,感應釬焊技術被用于發動機歧管密封,較傳統弧焊效率提升5倍且無氣孔缺陷。

新能源行業的爆發進一步拓展了設備應用場景。光伏支架焊接、鋰電池極耳成型等環節均依賴高頻感應加熱,其微秒級升溫特性可避免材料氧化,良品率提高至99.8%。此外,在航空航天領域,設備用于鈦合金葉片時效處理,通過梯度升溫消除殘余應力,疲勞壽命延長40%。

技術演進:綠色制造與智能化升級

隨著“雙碳”目標推進,感應加熱設備正朝著高效節能方向迭代。新一代設備通過諧振電路優化使功率因數達0.98以上,較傳統設備節電20%;物聯網技術的融入實現遠程故障診斷與能效分析,某汽車廠改造后設備運維成本降低35%。

未來,超高頻感應技術(>50kHz)與AI算法的結合將成為趨勢。例如,基于機器學習的自適應調頻系統可根據材料晶相變化實時調整參數,解決鋁合金輪轂鍛造中的過熱開裂難題。這種技術融合不僅提升了加工質量,更推動感應加熱設備向柔性化、數字化方向跨越。

感應加熱設備的技術突破與場景滲透,正在重塑現代工業的熱處理范式。從核心的電磁場控制到模塊化系統設計,其高效性、環保性及智能化潛力持續釋放。隨著新材料與智能制造的協同發展,感應加熱技術將在精密制造、新能源裝備等領域創造更大價值,成為工業4.0進程中不可或缺的底層支撐。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號