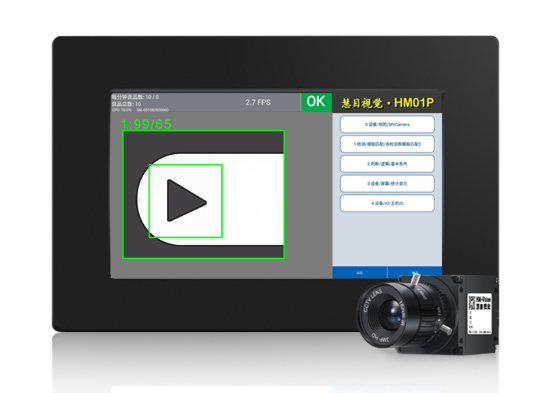

正反視覺檢測設(shè)備同步檢測技術(shù)突破:避免翻轉(zhuǎn)損傷的檢測難題

在高端精密制造領(lǐng)域,產(chǎn)品翻轉(zhuǎn)檢測帶來的微損傷問題長期困擾著質(zhì)量控制環(huán)節(jié)。特別是對于表面涂層精密、結(jié)構(gòu)脆弱的元件,傳統(tǒng)檢測方式中的翻轉(zhuǎn)動作可能導(dǎo)致難以察覺的劃痕、壓痕甚至結(jié)構(gòu)變形。正反視覺檢測設(shè)備通過同步檢測技術(shù)的創(chuàng)新突破,為這一行業(yè)痛點提供了切實有效的解決方案。

無接觸檢測架構(gòu)從根本上杜絕了物理損傷風(fēng)險

該技術(shù)采用上下對稱的非接觸式成像系統(tǒng),產(chǎn)品在輸送過程中保持自然狀態(tài),無需任何夾持翻轉(zhuǎn)機(jī)構(gòu)介入。在光學(xué)鏡頭制造中,這一特性顯得尤為重要——傳統(tǒng)翻轉(zhuǎn)檢測可能對精密鏡片造成0.1微米級的表面損傷,而同步檢測技術(shù)完全避免了這類隱性質(zhì)量損失,確保產(chǎn)品以原始狀態(tài)完成全流程檢驗。

高速同步成像系統(tǒng)實現(xiàn)了時間維度上的精準(zhǔn)控制

設(shè)備采用微秒級精度的觸發(fā)機(jī)制,確保上下相機(jī)在同一時間點捕獲產(chǎn)品圖像,解決了因時間差導(dǎo)致的檢測誤差問題。當(dāng)檢測柔性電路板等易變形產(chǎn)品時,系統(tǒng)能夠在產(chǎn)品最穩(wěn)定的運動狀態(tài)完成圖像采集,避免了傳統(tǒng)方式中因二次定位造成的產(chǎn)品形變,檢測精度可提升30%以上。

多維光源配置技術(shù)攻克了復(fù)雜表面的成像難題

針對不同材質(zhì)與表面特性,設(shè)備可配置多角度、多波長的照明方案。在檢測帶有曲面的金屬部件時,系統(tǒng)通過智能調(diào)節(jié)上下光源的入射角度,有效消除了鏡面反射對檢測的干擾,即使在拋光表面上也能清晰呈現(xiàn)細(xì)微缺陷,顯著提升了檢測系統(tǒng)的適應(yīng)性與可靠性。

動態(tài)補(bǔ)償算法確保了高速檢測下的成像質(zhì)量

設(shè)備內(nèi)置的實時圖像處理系統(tǒng)能夠?qū)Ξa(chǎn)品在輸送過程中的微小震動進(jìn)行動態(tài)補(bǔ)償,保證正反兩幅圖像的空間對應(yīng)精度。在高速生產(chǎn)線上,這種補(bǔ)償技術(shù)使設(shè)備能夠在每分鐘120件的生產(chǎn)節(jié)拍下,依然保持99.5%以上的檢測準(zhǔn)確率,完全滿足現(xiàn)代工業(yè)的生產(chǎn)效率要求。

預(yù)防性質(zhì)量監(jiān)控功能延伸了檢測系統(tǒng)的價值邊界

通過對正反兩面檢測數(shù)據(jù)的實時比對分析,系統(tǒng)能夠早期識別生產(chǎn)過程中可能導(dǎo)致產(chǎn)品損傷的潛在因素。某半導(dǎo)體封裝企業(yè)應(yīng)用該技術(shù)后,提前發(fā)現(xiàn)了傳輸軌道輕微震動對芯片邊緣的影響,及時進(jìn)行了設(shè)備調(diào)整,避免了批次性質(zhì)量問題的發(fā)生。

正反視覺同步檢測技術(shù)的突破,不僅解決了翻轉(zhuǎn)損傷這一長期存在的技術(shù)難題,更推動了質(zhì)量控制方式向更安全、更精準(zhǔn)、更高效的方向發(fā)展。隨著相關(guān)技術(shù)的持續(xù)完善,這項檢測方案將在更多對產(chǎn)品質(zhì)量有嚴(yán)苛要求的領(lǐng)域發(fā)揮關(guān)鍵作用。

掃一掃添加微信

掃一掃添加微信 微信公眾號

微信公眾號